锥齿轮的锥齿轮主要参数

关键参数齿数、模具数、压力角、高齿顶、高齿根、表面锥角(顶锥角)、圆锥角(圆锥角)、根锥角、后锥距、轮冠军、安装距离、安装间距,解决弦齿粗细、弦齿高、变系数、侧隙等。一、如何监控和最大化装备和装备? 如何计算? 直齿齿轮:需要确定齿数D数字Z点锥角δ。

1. 计算测量的齿轮齿数 z。

2.上牙圆大足月。

3、计算圆锥角点δ,tanδ1=z1/z2,tanδ2=z2/z1。

由表中公式可知,m=da/(z+2cos bas),取同标准模数。

5. 根据表计算剩余数据。

二、直齿锥齿轮的标准齿数是多少? 模数大-大 m=d1/z1=d2/z2d1 小齿轮截面直径 z1 小齿轮齿数 d2 大齿轮直径 z2 小齿轮 三齿、圆锥齿轮、锥齿圆柱齿轮作为标准值作为标准值 As标准值交点 齿轮锥面以后锥面(大端)参数为标准值。

绘制零件圆直径的直径,与后锥体相交,并将锥体(线)穿过该交点。

锥齿轮以法定面的标准值为准。

由于齿轮刀参数标准化,既可以加工直齿轮,也可以加工锥齿轮,加工锥齿轮时,沿法切削。

标准齿轮模数表是怎么样的?

我国标准渐开线齿轮规定,若模数为1mm,则顶齿高为1mm,齿根高为1.25mm。

可以看出,模数越大,轮齿越大。

国家标准GB1357-1987规定,0.1~45mm的模数有49种类型,包括模数1、1.25、1.5、2、2.5、3、4、5mm等。

若模数、齿数、圆、直分度直径、顶圆直径、齿根圆直径分别为m(mm)、Z、d(mm)、da(mm)、df(mm)。

当我们看到齿轮时,我们通常首先测量da或df。

然后从上面测量。

反转公式即可找到该齿轮的模数。

扩展信息:

备注:

如果齿轮齿数一定,模数越大,则齿数越大。

车轮的径向尺寸。

根据设计、制造和检验要求制定模块系列标准。

对于无正齿的齿轮,模数分为法向模数mn、前模数ms和轴向模数mx,它们均基于各自的齿距(法向齿距、正面齿距和齿距)。

轴向齿)。

距离)和 pi 的比率,也以毫米为单位。

对于锥齿轮,模数分为大端模数m、中端模数mm和小端模数m1。

对于工具,有相应的工具模块等。

标准模块具有广泛的应用范围。

在公制齿轮传动、蜗轮传动、同步齿带传动以及棘轮、齿式联轴器、花键等零件中,标准模数是一个关键参数。

参考来源:百度百科-齿轮模块

锥齿轮模数

在齿轮设计中,为了简化计算和测量过程,通常选择锥齿轮的大端作为标准参数,其模数遵循一定的规格。

压力角一般取20度,齿顶高度系数为1.0,间隙系数C*为0.2。

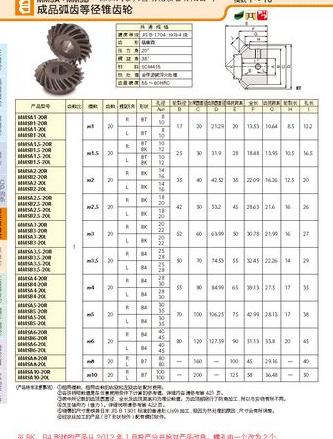

下面是基于GB/T12368-1990标准的圆锥齿轮标准数字系列(单位为毫米):

该系列涵盖了该系列所涵盖的。

1.0毫米到10.0毫米的数字值是锥齿轮设计和制造的重要参考依据。

齿轮怎么看知道多少模数的

模数代表齿轮的齿尺寸。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)。

刻度的圆直径是齿轮的参考直径,决定齿轮尺寸的两个主要因素是模数,刻度的直径等于齿数和模数(端面)。

正齿轮、斜齿轮、锥齿轮模数请参考标准模数系列表。

齿轮模数(GB1357-78)有国标模数标准系列(选)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、 32, 40, 50

齿轮指示圆直径d尺寸 它可以用模数(m)、直径(DP)或圆度(CP)和齿数(z)来表示。

(DP)是指每英寸齿轮分度圆直径(以英寸为单位)所容纳的齿数,直径节距与模数有这样的关系:m=25.4/DP。

(模量、屈服极限),输出扭矩曲线差异很大,但齿面上功率分布(齿面/齿根)差异很小。

塑料齿轮不能用于真实传动(变形大,传动精度低),所以采用20CrMnTi(真实齿轮钢,屈服极限850MPa,表面硬度次之,表面硬度60HRC,表面屈服极限1500MPa)。

假设摩擦系数为0.1(有摩擦,0.1是金属与金属之间有润滑时常见的摩擦系数)。

y轴的功率损失不是功率损失,但问题不大,齿轮副的功率为5.000kW(RPM为4775=9550/2,因此功率只是整数)。

- 轴值可以除以 50。

找出扭矩损失(由于摩擦)的百分比。

严禁定期或熄火冷却时保持炉温一致,严禁将工位设备与堆放加热、冷却一起使用。

对于需要钻孔减轻重量的齿轮,应在热处理后准备钻孔顺序。

以减少恶化。

齿面高频退火应采用低温、加热时间短、加热均匀、缓慢冷却。

参考来源:百度百科-齿轮模块